过去十年中,金属3D打印技术的应用已逐渐渗透进建筑行业,为节点连接件等建筑构件提供创新性的解决方案,但是在大型建筑工程中的应用仍十分有限。

WAAM电弧增材制造通过融化金属丝材,逐层沉积制造所需构件,与SLM金属3D打印技术相比,兼具更高沉积速率与更低材料成本,在大尺度金属部件及整体结构制造领域具有显著优势。WAAM技术所具有的可扩展性和成本效益,决定了它适用于对大型结构件和整体结构具有需求的建筑领域。

香港近期制造并安装了当地首个采用WAAM 3D打印技术制造的大型建筑物——“Weaving Love(织爱亭)”。这是金属3D打印在建筑艺术领域的重要突破。项目组通过融合先进结构分析方法、优化技术与补充物理试验,成功运用WAAM实现了艺术表达的创新设计。

Weaving Love项目组指出,建筑领域对于电弧增材制造(WAAM)钢结构应用的研究维度涵盖材料性能、构件与节点力学行为及结构整体性能。然而,将WAAM技术融入结构设计仍面临诸多挑战:逐层沉积工艺因热梯度引发材料各向异性,导致不同加载方向力学性能存在差异,这为刚度与屈曲行为预测带来困难;高沉积速率与热效应会引发几何变异与变形,如局部厚度变化与整体初始弯曲;此外,急剧的热循环会产生传统钢材罕有的显著残余应力,且难以通过热处理有效消除。这些因素共同影响WAAM钢结构承载力。因此,项目组认为,需要通过专项物理试验确定设计参数,包括力学性能材料试验、几何特征三维扫描、构件初始缺陷测试等。

优化技术在WAAM结构设计与建造中具有关键作用,涵盖参数化建模、材料用量与3D打印策略等多维度。将优化技术与WAAM相融合可显著增强其优势并释放全部潜力。

目前,旨在实现优异力学性能与降低材料用量的先进优化方法已有多种,通过优化设计模型、材料配置及打印策略等方法,可同步提升WAAM结构效率与结构完整性。例如,拓扑优化能创建形态专门适配WAAM材料独特力学性能的轻量化结构,从而提升材料效率与整体结构性能。

据悉,3D打印织爱亭项目组采用了基于NIDA Professional v10软件平台的二阶直接分析法。这一先进结构设计方法,实现了不依赖有效长度等经验假设的稳健优化设计。此外,打印路径优化可提升制造效率,减少生产时间与材料浪费。项目旨在通过上述优化技术实现高力学性能与低材料损耗的平衡,展现WAAM与先进优化技术协同创造高效可持续设计的潜力,最终印证该组合技术在现代工程中孕育创新解决方案的能力。

作为WAAM技术在香港建筑界的开创性实践,项目组在应对上述挑战的同时证明了这一技术的工程可行性。WAAM 3D打印亭子宽5.0米、长4.8米、高3.55米,总重2.64吨,是香港首个全尺寸金属3D打印建筑结构。亭身部分由S308L不锈钢材料“编织”而成的复杂图案组成,既展现了WAAM能够实现的几何自由度,也彰显了通过这一技术实现革新结构设计的潜力。

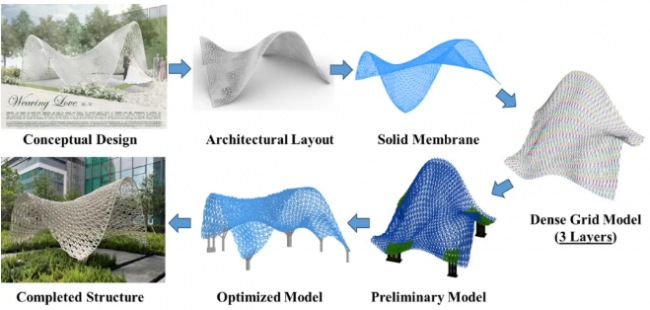

项目组揭示了这一作品从方案构思至竣工的全过程,呈现推动项目成功的技术创新、设计策略与协同机制,为工程中的应用实践提供了重要参考。

“织爱”展亭作为香港首个采用WAAM技术建造的3D打印金属结构,其设计灵感源自新娘头纱的柔美形态与象征意义,通过1312个心形结构传递永恒爱意的文化内涵。设计过程历经概念构思、建筑布局、实体膜结构、密网格模型、初步模型到最终优化模型的六个迭代阶段,融合参数化建模、拓扑优化与二阶直接分析等先进技术,在保证结构稳定性的同时实现材料减量31.2%。展亭采用三层编织结构体系,通过精准控制42° 3D打印倾角平衡了结构性能、制造可行性与视觉通透性,并运用光影交互设计营造昼夜变化的浪漫氛围,最终成就了这座融合数字建造、结构美学与文化寓意的创新典范。

图:(a)为3D打印织爱亭的全景;(b)亭子的非重复性肌理,以精妙美学形态实现结构功能一体化。

图:(a)为3D打印织爱亭的全景;(b)亭子的非重复性肌理,以精妙美学形态实现结构功能一体化。

几何微调:沉积速率、表面质感与可打印性

“织爱”展亭的几何设计需经过精密微调,以确保美学表现与结构完整性的统一。项目组重点优化了沉积速率、表面纹理、可打印性及打印路径等关键参数。这些参数的协同调控保障了复杂数字设计向物理实体——兼具结构稳健性与视觉冲击力——的精准转化。

沉积速率优化

沉积速率直接影响建造时长、材料效率与成型精度。本项目通过协调送丝速率与焊枪移动速度,在保持图案精密度的同时实现均匀沉积,达成效率与精度的最佳平衡。

表面纹理与焊道几何形态

通过将送丝角度优化为竖直方向20°-60°区间,有效控制焊道形态与表面成型质量。超出该阈值易导致波纹或失稳现象,印证了精确控制对实现光滑表面与结构可靠性的必要性。

为验证表面质感与沉积速率的工艺适配性,项目组在研发阶段制作了多组打印试件,通过评估试件的表面纹理、焊道几何形态及材料综合可打印性,为WAAM工艺的最终调整提供依据,确保表面纹理符合美学标准,且沉积速率实现速度与质量的协同优化。

可打印性与逐层沉积控制

项目组采用机械臂配合实时焊枪调控实现逐层沉积,并通过阶段式三维扫描验证尺寸精度,确保与数字模型吻合。针对复杂几何形态的打印难点,通过分段分析将展亭分解为可操作单元。关键策略包括:将打印倾角控制在42°以内以防止悬垂结构物料滴落,同时采用兼顾结构完整性与制造可行性的优化分段案,从而精准复现心形母题与流线形态。

打印路径优化

打印路径(即沉积头的轨迹规划)对实现复杂几何形态至关重要。项目组通过45°-50°-55°坡度打印试验评估竖壁质量并优化特殊几何参数。主要改进包括:将壁厚调整为4mm以确保稳定性;通过试件打印与焊缝试验验证沉积均匀性;微调焊枪速度与送丝速率以抑制热变形。算法化路径优化实现了:(a)减少急转路径以降低残余应力;(b) 保持连续沉积确保层间结合均匀;(c) 避免机械臂与已打印构件干涉。这些措施共同促成了项目组以前处理最小化方式完成该复杂大型金属结构的建造,这也彰显了WAAM技术在建筑创新领域的应用潜力。

项目组针对WAAM工艺特有的材料各向异性、几何变异和初始缺陷等挑战,开展“织爱”展亭的结构设计。他们通过采用99.7%统计接受率的材料验证标准、三维扫描几何控制及构件物理试验数据,建立了以二阶直接分析法为核心的结构体系。基于308L不锈钢材料试验确定的232MPa设计强度,结合考虑P-Δ与P-δ效应的非线性分析,成功解决了复杂曲面结构在2.9kPa风压及±35℃温变等多工况下的稳定问题,最终实现结构性能与艺术形态的有机统一。

项目组通过严格规划与精密控制确保尺寸精度、结构完整性与美学品质。以下是制造流程的详细概述。

机械臂规格与配置

制造系统采用两个机械臂工作站,各配备八轴旋转平台,其可打印尺寸分别为:

- 工作站1(RS-R1):3.1(长)×3.1(宽)×6.6米(高)

- 工作站2(RS-L2):4.0(长)×2.0(宽)×2.0米(高)

该配置在保证精度的同时实现了大尺度构件制造。

打印仿真与准备

项目组在正式打印前进行了多轮仿真优化,针对S1至S5分段重点验证打印参数可行性与工艺可靠性。

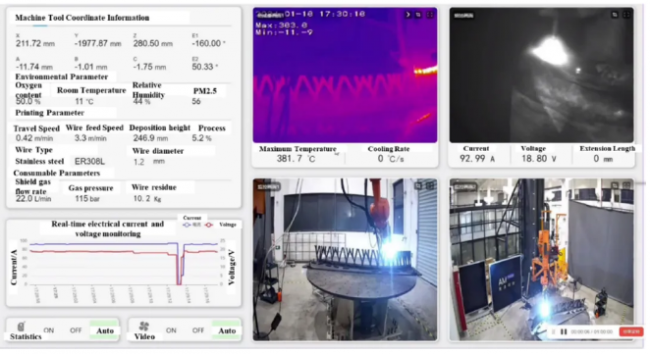

现场监测与控制

通过实时监测系统动态调整打印参数,重点监控:

环境条件:湿度44%-50%,全程温控保障

机械参数:动态调节电压、电流、送丝与移动速度

材料沉积:采用1.2mm ER308L不锈钢焊丝,精确控制沉积速率

尺寸验证:通过阶段式三维扫描确保与数字模型吻合

分段制造与组装

基于优化分段方案,各分段经独立打印与后处理确保质量。关键步骤包括:

分段分析:控制打印倾角并保障结构连续性

后处理:打磨、喷砂与防锈处理

组装验证:分段经三维扫描校验,采用定制金属框架按结构曲率组装。工厂完成600余处MIG/TIG焊点,经焊缝检测与荷载试验确认结构性能。

在亭子建造完成之后,项目组在现场安装环节依托前期的精密规划与四维模拟,实现了单日高效吊装,将施工对建筑运营的干扰降至最低。

项目组指出,经与传统数控机床加工量化对比,本项目实现施工周期缩短52%、成本节约67%、材料浪费降低80%。关键技术突破包括42° 3D打印倾角优化、复杂几何形态分段策略及严格材料验证,共同保障了美学表现、耐久性与结构安全的平衡。竣工后三维扫描质量验证显示:经去噪处理的点云数据中98.9%以上区域与设计模型偏差控制在±10mm范围内。

本项目为WAA金属3D打印技术应用于建造大型复杂几何建筑结构领域带来了启示。这类建筑结构通常是传统热轧等制造工艺难以实现的。项目开展过程中值得借鉴之处包括:设计与建造阶段全程贯通的优化方法;二阶直接分析法在3D打印金属结构中的成功实践;结合三维扫描尺寸校验的分段制造策略。

项目组还指出,现行设计规范中材料力学性能标准缺失是目前该技术应用中仍存在的挑战。出于保守设计原则,项目组采用限定接受率范围内拉伸试验最弱值作为设计依据。此外,最优打印参数与策略的确定仍具耗时性与高成本特性。为推动金属3D打印技术在常规建筑中的普及,亟需建立包含结构设计参数与标准化打印工艺的完整指南。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文